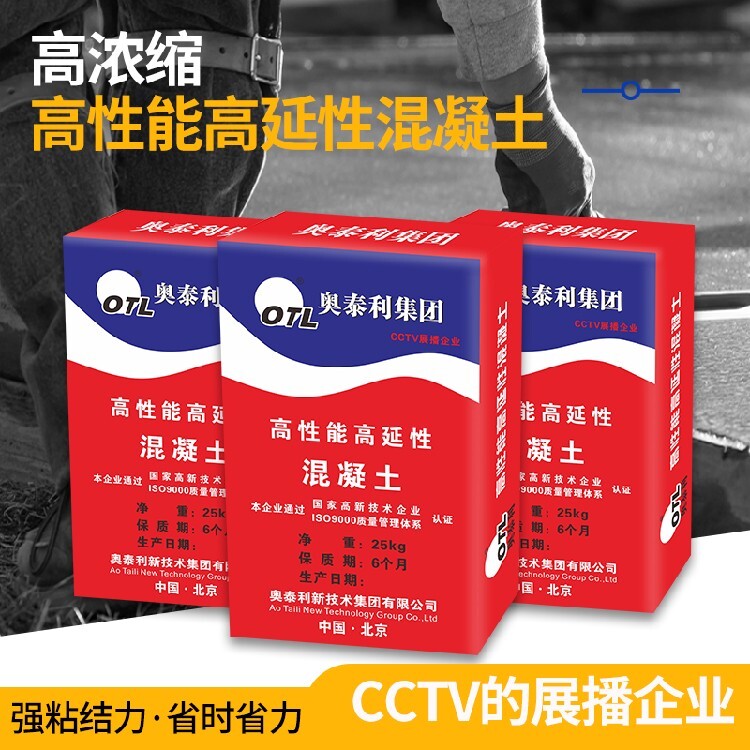

兰州高延性混凝土生产厂家-出厂价批发-高延性混凝土

- ¥880.00

- 2024-12-29 15:39:09

- 碳纤维

- 高强度

- 高延性混凝土1,一类高延混凝土,A级高延性..

- 刘霞 13938590249

- 奥泰利新技术集团有限公司

信息介绍

详细参数

加固后结构的安全等级,应根据结构破坏后果的严重性、结构的重要性和加固设计

使用年限,由委托方和设计方按实际情况共同商定。

3 高延性混凝土加固砌体结构和加固混凝土构件的设计,应综合考虑其技术经济效果,

避免不必要的拆除和更换。

4 对加固过程中可能出现倾斜、失稳、过大变形或坍塌的结构,应在加固设计文件中

提出相应的临时性安全措施,并明确要求施工单位应严格执行。

5 未经技术鉴定或设计许可,不得改变加固后结构的用途和使用环境。

合成纤维的力学性能

项 目 力学性能

抗拉强度(N/mm2

) ≥1200

初始模量(N/mm2

) ≥30.0×103

断裂伸长率(%) ≥7.0

4.1.4 合成纤维的密度、熔点、吸水率等主要物理性能参数宜经试验确定;当无试验资料时,

合成纤维可按表 4.1.4 取值。

表 4.1.4 合成纤维的物理性能

项目 聚丙烯腈纤维 聚丙烯纤维 聚丙烯粗纤维 聚酰胺纤维 聚乙烯醇纤维

截面形状 肾形或圆形 圆形或异形 圆形或异形 圆形 圆形

密度(g/cm3

) 1.16~1.18 0.90~0.92 0.90~0.93 1.14~1.16 1.28~1.30

熔点(℃) 190~240 160~176 160~176 215~225 215~220

吸水率(%) <2 <0.1 <0.1 <4 <5

4.1.5 合成纤维的耐碱性能(极限拉力保持率)不低于 95%。合成纤维主要性能的试验方

法应符合现行国家标准《水泥混凝土和砂浆用合成纤维》GB/T 21120 的相关规定。

配合比设计

6.1 一般规定

6.1.1 高延性混凝土配合比设计应同时满足试配强度和韧性的要求,并应满足高延性混凝土

拌合物性能、力学性能和耐久性能的设计要求。

6.1.2 高延性混凝土配合比设计应采用工程实际使用的原材料,并应满足国家现行标准的相

关要求。

6.1.3 高延性混凝土配合比设计应以干燥状态骨料为基准。

6.2 原材料规定

6.2.1 高延性混凝土宜选用硅酸盐水泥或普通硅酸盐水泥。

6.2.2 高延性混凝土的骨料宜为中砂,细度模数宜为 2.3~3.0。骨料含水率应小于 0.5%,含

泥量不应大于 1.0%,泥块含量不应大于 0.3%。

6.2.3 高延性混凝土宜采用减水率不小于 25%的减水剂。

6.2.4 宜复合掺用粒化高炉矿渣粉、粉煤灰等矿物掺合料;粉煤灰等级不应低于 II 级。

6.2.5 高延性混凝土中纤维的体积率不宜小于 0.5%,且应以试验结果终确定。

配合比确定

6.3.1 高延性混凝土配合比应经试验确定。在缺乏试验依据的情况下,高延性混凝土配合比

设计宜符合下列要求:

1 高延性混凝土的水胶比不宜大于 0.50,砂胶比不宜大于 0.80。

2 高延性混凝土的胶凝材料用量可按表 6.3.1 选取,并应经试配确定:

表 6.3.1 高延性混凝土的小胶凝材料用量

大水胶比 0.50 0.45 0.40 ≤0.35

小胶凝材料用量(kg/m3

) 300 320 340 360

3 外加剂和矿物掺合料的品种、掺量应经过试配确定;矿物掺合料掺量宜为 20%~40%。

4 水泥用量不宜大于 450kg/m

在试配过程中,应采用三个不同的配合比进行高延性混凝土强度试验,其中一个可为

依据表 6.3.1 计算后调整拌合物的试拌配合比,另外两个配合比的水胶比宜较试拌配合比分

别增加和减少 0.05。

6.3.3 高延性混凝土设计配合比确定后,尚应采用该配合比进行不少于三盘高延性混凝土的

重复试验,每盘高延性混凝土应至少成型一组试件,每组高延性混凝土的抗压强度不应低于

配制强度。

6.3.4 高延性混凝土的配制抗压强度应符合下列规定:

高延性混凝土的制备

7.1.1 高延性混凝土应采用干混料(骨料、水泥、矿物掺合料等)预拌方式制备,宜采用后

加法加入纤维。原材料计量宜采用电子计量仪器,使用前应确认其检定合格。每盘高延性混

凝土原料计量的允许偏差应符合表 7.1.1 的规定。

表 7.1.1 原料计量的允许偏差

原材料种类 计量允许偏差

(按质量计) 原材料种类 计量允许偏差

(按质量计)

纤维 ±1% 骨料 ±2%

水泥和矿物掺和料 ±2% 拌合用水 ±1%

外加剂 ±1% — —

7.1.2 高延性混凝土应采用强制式搅拌机搅拌,搅拌机转速不宜小于 45r/min。

问:是高延性混凝土生产厂家?

答:是的,我们是,不是经销商,不是代加工。

问:你们高延性混凝土多少钱一吨?

答:请把您的要求发给我们,根据需求及距离综合报价,给您满意价格。

问:你们从哪里发货?

答:全国20个厂区,可实现就近发货。

- 高延性混凝土1,一类高延混凝土,A级高延性..

- 纤维混凝土

- 刘霞

- 碳纤维

- 高强度

- A级